在現代化工與能源工業領域,硫磺回收裝置是實現環保達標、資源循環利用的關鍵環節。隨著工藝復雜性和自動化要求的不斷提高,其控制方案的設計與組態已從傳統的單回路控制演變為涉及多變量、強耦合、非線性的復雜控制系統。與此穩定、高效、安全的計算機網絡工程是承載這些先進控制方案、實現全廠信息集成與優化的物理基石。本文將探討硫磺回收裝置復雜控制方案的設計與組態要點,并闡述支撐其運行的計算機網絡工程的設計原則與集成策略。

一、 硫磺回收裝置復雜控制方案的設計與組態

硫磺回收裝置的核心工藝通常包括酸性氣燃燒、催化轉化(克勞斯反應)、尾氣處理等單元,過程變量相互關聯,對控制系統的響應速度、穩定性和魯棒性要求極高。復雜控制方案的設計與組態主要涵蓋以下幾個方面:

- 先進過程控制(APC)應用:針對裝置的非線性與滯后特性,常采用模型預測控制(MPC)、模糊控制或神經網絡控制等APC策略。例如,通過MPC多變量協調控制器,動態優化配風比、反應器床層溫度等關鍵參數,在保證硫回收率的最大化處理負荷并降低能耗。

- 安全儀表系統(SIS)設計:為確保裝置在異常工況下的安全,必須獨立于基本過程控制系統(BPCS)設計SIS。這包括對關鍵聯鎖邏輯(如燃燒爐熄火聯鎖、反應器超溫聯鎖)的組態,以及安全完整性等級(SIL)的評估與驗證。

- 順序控制與批量處理:在裝置的開工、停工、催化劑再生等階段,需要設計嚴密的順序控制邏輯。通過可編程邏輯控制器(PLC)或分布式控制系統(DCS)中的順控模塊進行組態,確保各閥門、泵、風機按預設的安全順序精確動作。

- 控制回路優化與整定:對常規PID回路進行深入分析,采用內模控制、自適應整定等方法優化控制器參數,特別是對于pH值控制、液位與流量串級控制等難控回路,以提高整體控制品質。

- 人機界面(HMI)與報警管理:設計直觀、高效的HMI畫面,將復雜的工藝對象和控制邏輯清晰呈現。實施合理的報警分級與管理策略,避免報警泛濫,幫助操作人員快速識別和處理異常。

二、 支撐復雜控制的計算機網絡工程設計

上述先進控制方案的可靠運行,離不開一個設計精良的計算機網絡工程作為支撐平臺。該網絡設計需遵循高可用性、實時性、安全性和可擴展性原則。

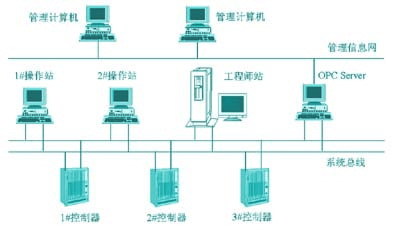

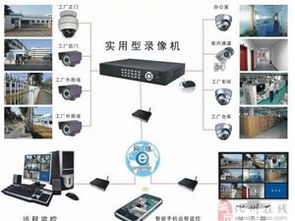

- 網絡架構設計:通常采用分層分布式架構。

- 現場層:采用現場總線(如FF、Profibus PA)或工業以太網(如Profinet、EtherNet/IP)連接傳感器、執行器與現場控制站(PLC/遠程I/O)。

- 控制層:由高速工業以太網(常采用環網拓撲以提高可靠性)連接各控制站(DCS控制器、安全控制器)、操作員站和工程師站。此層網絡對實時性和確定性要求最高。

- 監控與管理層:連接實時數據庫服務器、歷史數據服務器、APC服務器等,并通過防火墻與企業信息網絡(辦公網)相連,實現生產數據的上傳與管理指令的下達。

- 關鍵技術與設備選型:

- 工業交換機:選擇支持網絡冗余協議(如RSTP、MRP)、具備堅固外殼和寬溫工作能力的工業級交換機。

- 網絡安全:實施嚴格的區域劃分與訪問控制,在控制網與管理網之間部署工業防火墻或單向網閘,阻止非法訪問和病毒傳播。對關鍵通信進行加密與認證。

- 無線網絡:在適合的區域部署安全的工業無線網絡(如Wi-Fi 6、5G專網),用于移動巡檢、設備狀態無線監測等,作為有線網絡的補充。

- 系統集成與數據流設計:網絡設計需明確各系統(DCS、SIS、PLC、APC、MES)之間的數據接口(如OPC UA)與通信協議,確保控制指令、過程數據、報警信息能夠跨系統無縫、可靠地傳輸。規劃統一的數據采集與存儲方案,為高級分析與優化提供數據基礎。

三、 集成設計與實施考量

在實際項目中,控制方案設計與網絡工程設計必須同步規劃、緊密集成。控制系統的I/O點規劃、控制器部署位置直接影響網絡布線拓撲和交換機端口配置。網絡帶寬、延遲的核算需滿足最苛刻控制回路的采樣周期要求。應從項目初期就制定統一的網絡安全策略,并將其貫徹到控制邏輯組態、用戶權限管理和網絡設備配置的全過程中。

結論:

硫磺回收裝置復雜控制方案的成功實施,是先進控制算法、可靠硬件組態與強大計算機網絡三者深度融合的成果。精心的控制策略設計提升了工藝的本質性能,而一個健壯、智能的工業網絡則為這些策略提供了穩定、高效的運行舞臺與數據動脈。隨著工業物聯網(IIoT)和云邊協同技術的深入應用,兩者的結合將更加緊密,向著更智能、更自主、更安全的方向持續演進。